-

soluciones

Envasado, empaque y embalaje

- Envasado, empaque y embalaje

Soluciones de envasado industrial

- Solución integral diseñada para proteger, presentar y acondicionar productos terminados, adaptándolos a sus requerimientos comerciales, logísticos y normativos.

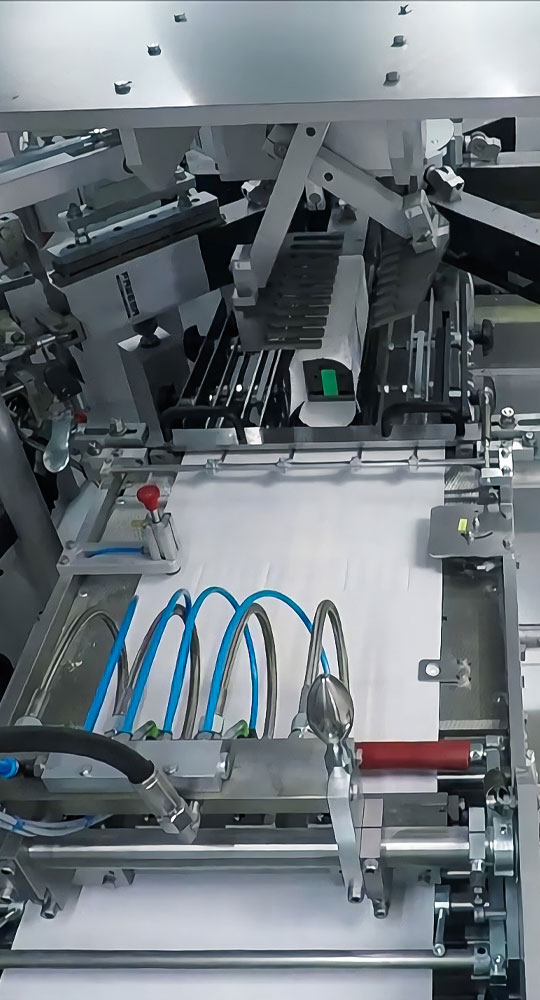

- A través de sistemas automáticos de envasado (formado, llenado y sellado) y empaque en distintos formatos —como bolsas, sobres, cajas o envases rígidos— se logra una operación eficiente, segura y estandarizada. Además, se incluye el embalaje secundario, como el encajado, enfajado o filmado para transporte, con posibilidad de integración con tecnologías de pesaje, etiquetado, control de calidad y paletizado.

- Esta solución es clave para preservar el producto, optimizar costos logísticos y proyectar una imagen de marca sólida en el punto de venta.

- Innovación, eficiencia y personalización para envasado de productos

Soluciones integrales de packaging

Packaging industrial.

Diseño y aplicación de soluciones de empaque que protegen, organizan y optimizan el transporte y almacenamiento de productos a escala industrial. Incluye envases primarios y secundarios adaptados a las exigencias de resistencia, eficiencia logística, trazabilidad y presentación comercial, cumpliendo con normativas específicas del sector.

Automatización de envasado.

Incorporación de maquinaria y tecnología que permite realizar el proceso de envasado de forma automática, sin intervención manual. Abarca operaciones como formado, llenado, sellado, dosificación y etiquetado, mejorando la velocidad, precisión, repetibilidad y eficiencia del proceso productivo.

Maquinaria de envasado.

Conjunto de equipos diseñados para envasar productos en distintos formatos: bolsas, sachets, cajas, doypacks, frascos, etc. Incluye tecnologías como VFFS, HFFS, flowpack, termoformado y llenado por volumen o peso. La elección de maquinaria depende del tipo de producto, formato deseado y nivel de automatización requerido.

Codificación y etiquetado.

Proceso mediante el cual se aplica información esencial sobre el producto o lote (fecha, vencimiento, código de barras, QR, ingredientes, trazabilidad) directamente en el envase. Se realiza mediante impresoras industriales, sistemas de marcaje por inyección de tinta, láser o etiquetadoras automáticas, cumpliendo normativas legales y de calidad.

Sellado de productos.

Consiste en cerrar herméticamente el envase una vez que ha sido llenado, asegurando su integridad y conservación. Se realiza mediante distintos sistemas (sellado térmico, por ultrasonido, termosellado, presión) según el tipo de material y el producto. Es clave para evitar fugas, contaminación y pérdida de calidad.

Sistemas de embalaje.

Soluciones que agrupan, protegen y acondicionan los productos ya envasados para su manipulación, transporte o almacenamiento. Incluye operaciones como encajado automático, enfajado, envoltura con film, enfardado y etiquetado logístico. Suelen integrarse con paletizado automático y trazabilidad de bultos.

- Tecnologías de packaging

Impacto de la incorporación de tecnologías de packaging en su operación

Protección del producto

Asegura la conservación del producto frente a factores externos (humedad, luz, contaminación, manipulación), prolongando su vida útil y reduciendo pérdidas.

Eficiencia productiva automatizada

Automatiza tareas repetitivas de alta demanda, incrementando significativamente la velocidad de producción y reduciendo la dependencia de mano de obra manual.

Uniformidad y calidad visual del empaque

Garantiza una presentación homogénea, limpia y profesional, clave para la percepción del cliente y el posicionamiento de marca.

Diversidad de soluciones para múltiples productos

Ofrecemos distintas tecnologías de envasado y empaque que permiten trabajar con una amplia gama de productos y una gran variedad de formatos, incluyendo envases flexibles, rígidos, sachets, doypacks, cajas, bolsas y más.

Cumplimiento de normas y trazabilidad

Facilita el etiquetado automático, control de lote, fecha de vencimiento y demás requerimientos regulatorios.

-

Industrias

Industrias con las que trabajamos

Impulsamos la excelencia en las industrias más exigentes

Materias primas alimentarias

Materias primas alimentarias

- Harina

- Azúcar

- Sal

- Arroz

- Legumbres (porotos, lentejas, garbanzos, etc.)

- Semillas (chía, girasol, lino, etc.)

- Cereales (copos, granolas, maíz partido, etc.)

- Oleaginosas (soja, girasol, colza, etc.)

- Condimentos y especias

Productos alimentarios procesados

Productos alimentarios procesados

- Yerba mate

- Té y tisanas

- Superalimentos (quinoa, maca, espirulina, etc.)

- Proteínas vegetales en polvo

- Cacao / chocolate en polvo

- Leche en polvo

- Premezclas alimentarias (sopas instantáneas, rebozadores, bebidas)

Snacks y confitería

Snacks y confitería

- Maní

- Snacks (extrusados, fritos, crocantes)

- Golosinas duras (caramelos, pastillas, chicles)

Agroindustria y alimentos para animales

Agroindustria y alimentos para animales

- Alimentos balanceados

- Alimentos para mascotas (balanceados, snacks)

- Premezclas veterinarias

- Suplementos para ganado / peces

- Semillas para siembra

Productos industriales no alimentarios

Productos industriales no alimentarios

- Productos de limpieza en polvo (detergentes, blanqueadores)

- Agroinsumos sólidos (fungicidas, fertilizantes, pesticidas en polvo)

- Fertilizantes en polvo o granulado

- Abonos orgánicos

- Arena sanitaria

- Piedras minerales finas (sales minerales, zeolitas, etc.)

Roadmap de Implementación

Desarrollamos cada proyecto con una metodología probada que va desde el análisis inicial hasta el soporte permanente, asegurando resultados óptimos y sostenibles en el tiempo.

01

Diagnóstico y análisis de Producto

Evaluación completa del tipo de producto (sólido, líquido, granulado, frágil), determinación del formato deseado (bolsa, sachet, doypack, caja, flowpack), análisis de volumen de producción y velocidad requerida. Identificación de requisitos específicos de conservación, transporte, etiquetado, normativas aplicables y oportunidades de mejora en procesos actuales.

02

Evaluación de viabilidad y selección tecnológica

Elección del tipo de maquinaria más adecuada (VFFS, HFFS, flowpack, termoformado, encajadoras, enfajadoras) y definición de sistemas complementarios (dosificadores, pesadoras, etiquetadoras, impresoras). Estudios técnicos, análisis de retorno de inversión (ROI) y revisión de compatibilidad con líneas existentes o nuevas integraciones.

03

Diseño de integración y selección de equipos

Configuración del layout de línea de envasado y embalaje, determinación de automatismos y sistemas de control (PLC, HMI, sensores). Especificaciones técnicas detalladas, adaptaciones de infraestructura o servicios industriales (aire, corriente, alimentación de producto) y planificación de instalación completa.

04

Instalación, configuración y puesta en marcha

Montaje del sistema completo de envasado y embalaje, configuración de formatos, recetas y parámetros operativos. Integración con sistemas de control, realización de pruebas con producto real, calibración de todos los procesos (formado, llenado, sellado, etiquetado, verificación) y ajustes para alcanzar la eficiencia deseada.

05

Capacitación del personal y transferencia operativa

Formación técnica completa del equipo humano para operar, supervisar y mantener la nueva tecnología. Entrega de manuales de operación, protocolos de seguridad, procedimientos de mantenimiento preventivo y entrenamiento en sistemas de control y monitoreo.

06

Monitoreo post-implementación y mejora continua

Seguimiento de rendimiento en tiempo real, monitoreo de indicadores de eficiencia y calidad, soporte técnico especializado. Implementación de mantenimiento preventivo y correctivo, provisión de repuestos originales, ajustes por cambio de formato o producto, y asesoramiento para escalamiento o incorporación de nuevas tecnologías (robots, AGV, visión artificial).